Czynniki rynkowe – od płatników, pacjentów po organy regulacyjne – sprawiają, że producenci leków i biofarmaceutyków nieustannie stoją przed wyzwaniem zwiększenia efektywności, obniżenia kosztów i utrzymania wysokiej jakości. Wiele nowoczesnych firm inwestuje w inteligentne procesy produkcyjne, wdrażając na co dzień zasady lean, six sigma, PAT i QbD. Coraz więcej przedsiębiorstw rozważa również przejście na procesy produkcji ciągłej. Celem jest zapewnienie zgodności regulacyjnej, ścisłe monitorowanie procesów, minimalizacja ryzyka w łańcuchu produkcji oraz przyspieszenie wprowadzania leków na rynek. Jednak sukces zależy nie tylko od procesu – kluczowe znaczenie ma solidna analiza danych.

Spektrometry firmy Bruker oferują rozwiązania wspierające realizację wszystkich powyższych czynników, zapewniając najwyższy poziom kontroli jakości produktów na każdym etapie ich wytwarzania.

Szybka i niezawodna identyfikacja surowców jest kluczowa dla produkcji farmaceutycznej. Zanieczyszczenia i substancje fałszujące mogą zagrażać zdrowiu, obniżać wydajność i zwiększać potrzebę oczyszczania. Ich wykrywanie zapewnia bezpieczeństwo, jakość i efektywność procesu.

Spektroskopia FT-NIR za pomocą sond światłowodowych szybko staje się standardową metodą kluczowej walidacji materiałów, oferując niezrównaną szybkość i elastyczność w identyfikacji substancji stałych oraz cieczy. Do tych celów przeznaczone są instrumenty MPA III, jak i MATRIX-F umożliwiając bezpośrednią analizę surowców w ich opakowaniach. Kompleksowe oprogramowanie identyfikacyjne prowadzi użytkownika przez proces tworzenia biblioteki i oferuje identyfikację jednym kliknięciem, nawet na rampie załadunkowej. System MATRIX-F jest dostępny w obudowie o stopniu ochrony NEMA, co pozwala mu wytrzymać najtrudniejsze warunki w zakładzie produkcyjnym.

Z kolei kontrola towarów przychodzących i kontrola jakości za pomocą spektroskopii FT-IR są głównie realizowane z wykorzystaniem tzw. techniki ATR (Attenuated Total Reflection). Umożliwia ona pomiar widm IR niemal wszystkich typów próbek ciekłych, stałych i past w ciągu kilku sekund. W celu kontroli tożsamości widmo próbki jest porównywane ze wzorcem substancji referencyjnej.

Trzecim rozwiązaniem do weryfikacji materiałów są przenośne systemy Ramana wynikające z ogromnych możliwości techniki spektroskopowej. Wysoka selektywność, brak konieczności przygotowania próbki oraz możliwość analizy przez przezroczyste materiały opakowaniowe często czynią spektroskopię Ramana metodą pierwszego wyboru. Przykładem jest BRAVO – produkt klasy laserowej 1M, łączący maksymalne bezpieczeństwo użytkownika z wyjątkową łatwością obsługi i jest w pełni zgodny z regulacjami, takimi jak 21 CFR Część 11.

Optymalizacja produkcji dzięki nowoczesnej Technologii Analitycznej Procesu (PAT)

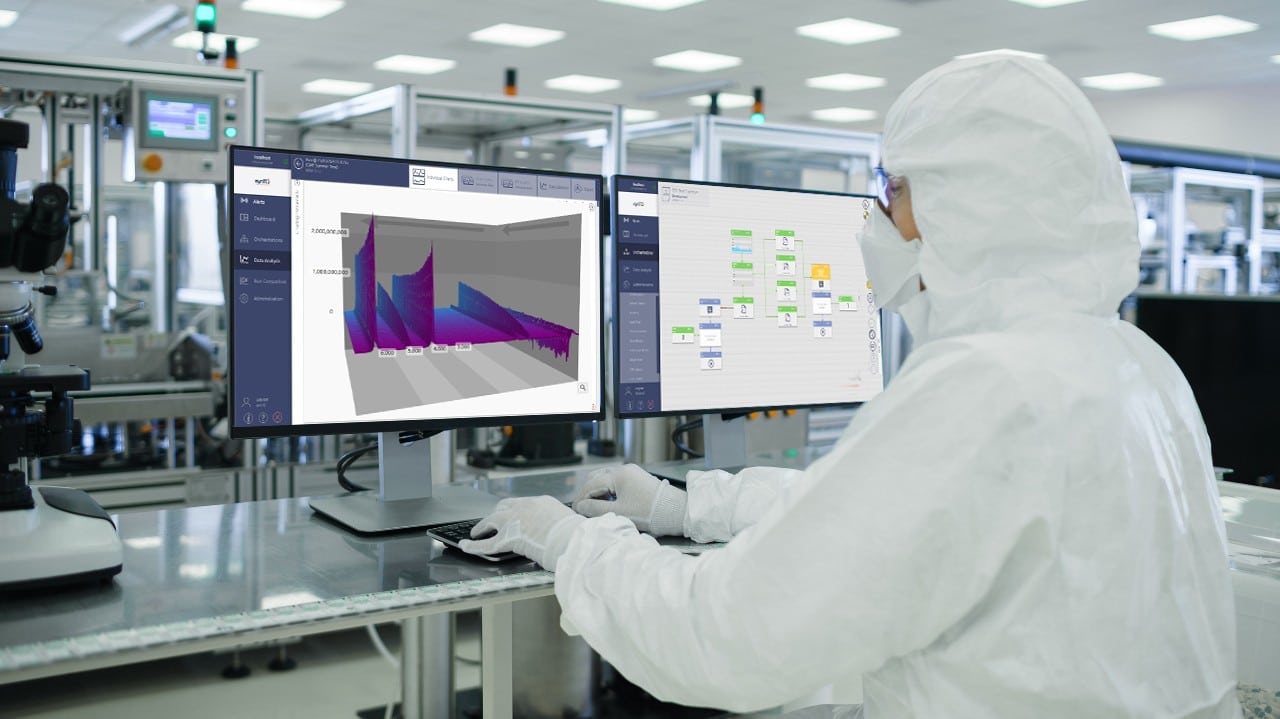

Technologia Analityczna Procesu (PAT) wspiera wdrażanie nowoczesnych technologii w przemyśle farmaceutycznym, której celem jest zwiększenie zrozumienia i kontroli procesu produkcji. Zgodnie z zasadą Agencji ds. Żywności i Leków (FDA), jakość powinna być wbudowana w proces (QbD), a nie jedynie testowana w gotowych produktach. PAT umożliwia bieżącą kontrolę jakości (QA) w czasie rzeczywistym, zapewniając powtarzalność i wysoką jakość każdej partii. Dzięki analizatorom in-line i on-line pozwala optymalizować procesy, skalować produkcję i zarządzać zmianami. Przynosi korzyści, takie jak zmniejszenie odpadów, real-time release, redukcja zapasów i zwiększenie stabilności dostaw leków.

Bruker oferuje szeroki zakres narzędzi dla PAT, w tym technologie FT-NIR i Ramana oparte na spektroskopii wibracyjnej, zapewniające natychmiastowe informacje zwrotne.

Weryfikacja jakości i bezpieczeństwa gotowego produktu poprzez określenie składników aktywnych i nieaktywnych.

Produkty lecznicze zawierają aktywne składniki farmaceutyczne (API) oraz inne składniki nieaktywne, takie jak substancje pomocnicze czy wypełniacze. Ich celem jest optymalizacja działania leku, np. poprzez modyfikację uwalniania substancji czynnej lub ułatwienie jej wchłaniania. API wraz z tymi składnikami tworzy formulację leku.

Inaczej mówiąc formulacja leków dostosowuje postać dawkowania (np. tabletki, kapsułki, iniekcje) do skutecznego dostarczenia substancji czynnej (API) pacjentowi, a jej rozwój determinuje technologie analityczne stosowane do kontroli jakości. Kluczowe jest zapewnienie chemicznej i fizycznej stabilności leku przez cały okres trwałości, jego biodostępności oraz zgodności z regulacjami i standardami jakości. API musi być kompatybilne z substancjami pomocniczymi, których odpowiedni dobór to pierwszy etap formulacji, wspierany przez nowoczesne technologie ułatwiające analizę ich interakcji.

Aby zweryfikować jakość produktu końcowego i wyciągnąć wnioski z ewentualnych odchyleń jakościowych w celu udoskonalenia procesu produkcyjnego, stosuje się różne techniki analityczne, zależne od substancji czynnych, nieaktywnych i rodzaju formulacji. Spektroskopia w podczerwieni FT-IR pozwala na analizę wpływu formulacji na stabilność białek w biologicznych produktach leczniczych. Dla tabletek dostępny jest dedykowany analizator wykorzystujący technologię QCL do oceny jednorodności zawartości.

Kontrola jakości produkcji na etapie przetwarzania substancji czynnych (API) w gotowe produkty dla pacjentów.

Produkcja farmaceutyczna składa się z dwóch głównych etapów: wytwarzania substancji czynnej leku, czyli przetwarzania pierwotnego, oraz produkcji wtórnej, polegającej na przekształceniu substancji czynnej w formę gotową do podania, np. w postaci tabletki, kapsułki lub zastrzyku.

Obszary zastosowania w produkcji wtórnej obejmują kontrolę prasy do tabletek (m.in. analizę masy, grubości i twardości tabletek), szczegółową analizę rozmieszczenia API wewnątrz tabletki oraz monitorowanie procesu powlekania tabletek. W przypadku tabletkowania, kapsułkowania i powlekania technologia FT-NIR pozwala na uzyskanie informacji chemicznych oraz ciągły pomiar grubości tabletek, natomiast obrazowanie FT-IR umożliwia uzyskanie niezwykle precyzyjnego i wolnego od zniekształceń obrazu próbki. Obie technologie pomagają w dostarczaniu substancji czynnych pacjentom w wygodnej formie.

Szybka i precyzyjna analiza opakowań oraz ich zawartości

Dobór odpowiednich parametrów opakowania jest kluczowym aspektem podczas opracowywania każdego produktu leczniczego. Sposób pakowania ma istotny wpływ na stabilność, bezpieczeństwo i skuteczność leku. Dlatego często konieczne jest przeprowadzanie pomiarów bezpośrednio na opakowaniu, na produkcie wewnątrz opakowania (w ramach kontroli procesu) lub na jego zawartości w późniejszych etapach, np. podczas badań stabilności lub testów kontrolnych.

Wady opakowań lub nieprawidłowości w różnych postaciach leków mogą być analizowane za pomocą mikroskopii FT-IR. Powłoki na różnych powierzchniach diagnostycznych można badać za pomocą mikroskopii IR i/lub Ramana – typowymi próbkami są osady na korkach, strzykawkach, igłach pustych w środku oraz materiałów w których się znajdują. Do analizy osadów na wewnętrznych powierzchniach szklanych fiolek oraz profilowania warstwowych materiałów wykorzystuje się kompaktowe mikroskopy Ramana.

W ostatnich latach sposób opracowywania i produkcji leków oraz kontroli ich jakości bardzo się zmienił. Firmy farmaceutyczne i biotechnologiczne muszą teraz lepiej rozumieć, jak działają ich leki, jak są przetwarzane w organizmie i czy są bezpieczne. To podejście obejmuje nie tylko samą formułę leku, ale także cały proces jego produkcji. Dlatego obecnie opracowywanie leków, ich analiza oraz produkcja składników aktywnych i gotowych form odbywa się zgodnie z zasadami Quality by Design (QbD).

Spektroskopia optyczna jest dziś jednym z najważniejszych narzędzi do monitorowania i optymalizacji procesów produkcyjnych w czasie rzeczywistym. Urządzenia FT-IR/NIR pomagają rozpoznawać i mierzyć ilościowo substancje chemiczne na podstawie ich unikalnych właściwości. Dzięki sondom światłowodowym możliwe jest bieżące śledzenie reakcji zachodzących podczas produkcji, co pozwala na szybszą kontrolę i lepszą jakość leków.